Mesin Granulasi Daur Ulang Plastik adalah jenis peralatan yang digunakan untuk mengolah sampah atau skrap plastik menjadi butiran plastik yang dapat digunakan kembali. Mesin ini melelehkan bahan plastik bekas seperti PE, PP, atau PET dan membentuknya kembali menjadi pelet kecil yang seragam melalui proses ekstrusi dan pemotongan.

Mesin ini berperan penting dalam daur ulang plastik dengan mengubah plastik bekas menjadi bahan baku untuk produk baru. Mesin ini membantu mengurangi polusi plastik, menurunkan biaya produksi, dan mendukung manufaktur berkelanjutan di berbagai industri seperti pengemasan, konstruksi, dan barang konsumsi.

Memahami fitur, kelebihan dan kekurangan, serta kemungkinan aplikasi Mesin Granulasi Daur Ulang Plastik akan membantu Anda membuat keputusan yang lebih baik dan memilih granulator atau kombinasi yang tepat untuk memenuhi kebutuhan manufaktur Anda.

Baca terus selagi kami merinci beberapa Mesin Granulasi Daur Ulang Plastik yang berbeda dan memberikan panduan singkat di akhir artikel untuk memilih granulator terbaik untuk proyek Anda.

Jenis-jenisMesin Granulasi Daur Ulang Plastik

Mesin Granulasi Daur Ulang Plastik Modern dirancang dengan sistem hemat energi, kontrol suhu otomatis, dan filtrasi canggih untuk memastikan granul berkualitas tinggi. Mesin ini banyak digunakan di pabrik daur ulang, pabrik produk plastik, dan pusat pemrosesan lingkungan untuk menangani berbagai macam sampah plastik, mulai dari film dan botol hingga komponen cetakan injeksi.

Berikutnya, kita akan membahas secara singkat 12 jenis granulator yang berbeda.

1. Lini granulasi pemadat daur ulang

Lini Granulasi Pemadat Daur Ulang adalah sistem lengkap yang digunakan untuk mengolah sampah plastik ringan—seperti film, karung anyaman, dan material berbusa—menjadi pelet plastik padat. Sistem ini menggabungkan pemadatan, ekstrusi, filtrasi, dan peletisasi menjadi satu proses berkelanjutan. Pemadat ini melakukan pra-kompresi material lunak atau besar, sehingga lebih mudah dimasukkan ke dalam ekstruder tanpa penyumbatan atau penyumbatan.

Keuntungan

Pemberian Makan yang Efisien: Pemadat internal memproses terlebih dahulu bahan-bahan yang ringan dan halus, mencegah penyumbatan pemberian makan.

Sistem Terpadu: Menggabungkan pemadatan, ekstrusi, penyaringan, dan pembuatan peletan dalam satu jalur berkelanjutan.

Hemat Ruang & Tenaga Kerja: Desain ringkas dengan otomatisasi tinggi mengurangi kebutuhan tenaga kerja manual dan ruang pabrik.

Kompatibilitas Material yang Luas: Menangani berbagai plastik lunak seperti film PE/PP, tas anyaman, dan material busa.

Kualitas Pelet yang Konsisten: Menghasilkan butiran plastik seragam yang cocok untuk digunakan kembali dalam produksi.

Kekurangan

Tidak Cocok untuk Plastik Keras: Plastik tebal atau kaku (misalnya, bagian cetakan injeksi, botol) mungkin memerlukan mesin lain.

Kebersihan Bahan yang Diperlukan: Tingkat kelembapan atau kontaminasi yang tinggi (seperti kotoran atau kertas) dapat memengaruhi kinerja dan kualitas pelet.

Diperlukan Perawatan Rutin: Area pemadat dan penyaringan memerlukan pembersihan berkala untuk memastikan operasi yang stabil.

Aplikasi

Daur Ulang Film Pertanian: Untuk film mulsa PE, film rumah kaca, dan plastik limbah pertanian lainnya.

Kemasan Plastik Pasca-Konsumen: Ideal untuk memproses tas belanja, plastik pembungkus, tas kurir, dll.

Pemulihan Sampah Industri: Mendaur ulang limbah produksi dari produsen film dan tas anyaman.

Pabrik Daur Ulang Plastik: Paling cocok untuk fasilitas yang menangani limbah plastik lunak dalam jumlah besar.

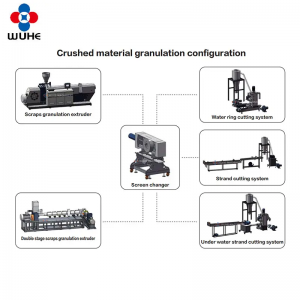

2.Lini granulasi material hancur

Lini Granulasi Material Hancur adalah sistem daur ulang plastik yang dirancang untuk memproses limbah plastik keras yang telah dicacah atau dihancurkan menjadi serpihan. Ini mencakup material seperti HDPE, PP, PET, ABS, atau PC dari botol, wadah, dan skrap industri. Lini ini biasanya mencakup sistem pengumpanan, ekstruder sekrup tunggal atau ganda, unit filtrasi, sistem pelet, dan bagian pendinginan/pengeringan.

Keuntungan

Pemberian Langsung Bahan yang Dihancurkan: Tidak perlu pra-pemadatan; cocok untuk plastik kaku seperti botol, wadah, dan bagian injeksi.

Keluaran Stabil: Bekerja dengan baik dengan material yang seragam dan padat, memberikan kualitas ekstrusi dan pelet yang konsisten.

Efisiensi Tinggi: Desain sekrup yang kuat dan sistem degassing yang efisien meningkatkan pencairan dan mengurangi masalah kelembapan.

Konfigurasi Fleksibel: Dapat dilengkapi dengan ekstruder satu atau dua tahap, pelet cincin air atau untai berdasarkan jenis material.

Baik untuk Penggilingan Ulang yang Bersih: Terutama efektif saat memproses serpihan plastik yang bersih dan tersortir dari tali jemuran.

Kekurangan

Tidak Ideal untuk Plastik Lunak atau Halus: Bahan ringan seperti film atau busa dapat menyebabkan ketidakstabilan pengumpanan atau penjembatanan.

Memerlukan pencucian awal: Bahan hancur yang kotor atau terkontaminasi memerlukan pembersihan menyeluruh sebelum granulasi.

Kurang Cocok untuk Plastik Campuran: Konsistensi material memengaruhi kualitas pelet; jenis polimer campuran mungkin memerlukan pencampuran atau pemisahan.

Aplikasi

Daur Ulang Plastik Kaku: Untuk botol HDPE/PP, wadah sampo, tong deterjen, dll.

Sampah Plastik Pasca-Industri: Cocok untuk sisa-sisa yang dihancurkan dari proses cetak injeksi, ekstrusi, atau cetak tiup.

Serpihan yang Dicuci dari Jalur Daur Ulang: Berfungsi baik dengan serpihan PET, PE, atau PP yang dibersihkan dari sistem pencucian botol.

Produsen Pelet Plastik: Ideal untuk produsen yang mengubah hasil gilingan bersih menjadi pelet yang dapat digunakan kembali untuk injeksi atau ekstrusi.

3. Lini pelet daur ulang tas kain tenun

Lini Pelet Daur Ulang Tas Kain Tenun adalah sistem daur ulang khusus yang dirancang untuk memproses tas anyaman PP (polipropilena), rafia, kantong jumbo (FIBC), dan tekstil plastik serupa lainnya. Bahan-bahan ini biasanya ringan, tahan sobek, dan sulit untuk langsung dimasukkan ke dalam sistem pelet tradisional karena strukturnya yang besar. Lini ini menggabungkan proses penghancuran, pemadatan, ekstrusi, filtrasi, dan peletisasi menjadi proses berkelanjutan yang mengubah bahan plastik anyaman bekas menjadi pelet plastik yang seragam.

Solusi ini ideal untuk mendaur ulang limbah kemasan anyaman pasca-industri dan pasca-konsumen, membantu mengurangi polusi lingkungan dan meregenerasi bahan baku untuk industri plastik.

Keuntungan

Sistem Pemadat Terpadu: Secara efektif memadatkan material tenunan ringan untuk memastikan pemasukan yang halus dan stabil ke dalam ekstruder.

Efisiensi Tinggi: Dirancang untuk pemrosesan berkapasitas tinggi dengan operasi berkelanjutan dan kebutuhan tenaga kerja rendah.

Hasil yang Tahan Lama dan Stabil: Menghasilkan pelet yang seragam dengan sifat mekanis yang baik, cocok untuk penggunaan kembali di hilir.

Menangani Material yang Menantang: Dibuat khusus untuk menangani tas anyaman, tas jumbo dengan pelapis, dan limbah rafia.

Desain yang Dapat Disesuaikan: Dapat dikonfigurasi dengan berbagai sistem pemotongan, pembuangan gas, dan penyaringan yang disesuaikan dengan kondisi material yang berbeda.

Kekurangan

Perlakuan Awal Sering Dibutuhkan: Tas anyaman yang kotor mungkin perlu dicuci dan dikeringkan sebelum didaur ulang untuk menjaga kualitas pelet.

Konsumsi Energi Tinggi: Karena pemadatan dan pencairan material padat, sistem dapat mengonsumsi lebih banyak daya.

Sensitivitas Material: Ketebalan material yang tidak konsisten atau sisa benang jahit dapat memengaruhi stabilitas pengumpanan dan ekstrusi.

Aplikasi

Karung Tenun PP Daur Ulang: Ideal untuk karung semen, karung beras, karung gula, dan karung pakan ternak.

Pemrosesan Ulang Jumbo Bag (FIBC): Solusi efisien untuk mendaur ulang wadah curah menengah fleksibel yang besar.

Daur Ulang Limbah Tekstil dan Rafia: Cocok untuk produsen tekstil tenun dan produk rafia untuk mendaur ulang potongan tepi dan sisa.

Produksi Pelet Plastik: Menghasilkan butiran PP berkualitas tinggi untuk digunakan kembali dalam pencetakan injeksi, ekstrusi, atau peniupan film.

4.Lini Granulasi EPS/XPS

Lini Granulasi EPS/XPS adalah sistem daur ulang khusus yang dirancang untuk mengolah limbah busa polistirena terekstrusi (EPS) dan polistirena terekstrusi (XPS) menjadi butiran plastik yang dapat digunakan kembali. EPS dan XPS adalah material berbusa ringan yang umum digunakan dalam kemasan, insulasi, dan konstruksi. Karena sifatnya yang besar dan kepadatannya yang rendah, material ini sulit ditangani menggunakan peralatan daur ulang plastik konvensional. Lini granulasi ini biasanya mencakup sistem penghancuran, pemadatan (peleburan atau pemadatan), ekstrusi, filtrasi, dan peletisasi.

Tujuan utama dari lini ini adalah untuk mengurangi volume, melelehkan, dan memproses ulang limbah busa EPS/XPS menjadi pelet polistirena seragam (GPPS atau HIPS), yang dapat digunakan lagi dalam produksi plastik.

Keuntungan

Pengurangan Volume: Sistem pemadat atau densifier secara signifikan mengurangi volume material busa, meningkatkan efisiensi pengumpanan.

Output Tinggi dengan Material Ringan: Dirancang khusus untuk busa berdensitas rendah, memastikan pengumpanan yang stabil dan ekstrusi berkelanjutan.

Desain Sekrup Hemat Energi: Struktur sekrup dan laras yang dioptimalkan memastikan peleburan yang efisien dengan konsumsi energi yang berkurang.

Ramah Lingkungan: Membantu mengurangi limbah TPA dan mendukung penggunaan sirkular kemasan busa dan bahan isolasi.

Hasil yang Dapat Didaur Ulang: Granul yang dihasilkan cocok untuk digunakan kembali dalam aplikasi non-makanan seperti lembaran insulasi atau profil plastik.

Kekurangan

Membutuhkan Busa yang Bersih dan Kering: EPS/XPS harus bebas dari minyak, makanan, atau kontaminasi berat untuk menjaga kualitas pelet.

Pengendalian Bau dan Asap Diperlukan: Busa yang mencair dapat melepaskan asap; sistem ventilasi atau pembuangan yang tepat sangat penting.

Tidak Cocok untuk Plastik Campuran: Sistem dioptimalkan untuk EPS/XPS murni; bahan campuran dapat menyumbat atau menurunkan kualitas keluaran.

Aplikasi

Daur Ulang Busa Kemasan: Ideal untuk mendaur ulang kemasan EPS putih yang digunakan dalam elektronik, peralatan, dan furnitur.

Pemulihan Material Konstruksi: Cocok untuk sisa papan XPS dari insulasi bangunan dan panel dinding.

Pengelolaan Limbah Pabrik Busa: Digunakan oleh produsen produk EPS/XPS untuk mendaur ulang potongan tepi produksi dan potongan yang ditolak.

Produksi Pelet Polistirena: Mengubah limbah busa menjadi butiran GPPS/HIPS untuk aplikasi hilir seperti lembaran plastik, gantungan baju, atau produk cetakan.

5. Lini Granulasi Sekrup Kembar Paralel

Lini Granulasi Sekrup Kembar Paralel adalah sistem pemrosesan plastik yang menggunakan dua sekrup paralel yang saling bertautan untuk melelehkan, mencampur, dan membuat pelet berbagai bahan plastik. Dibandingkan dengan ekstruder sekrup tunggal, sekrup kembar menghasilkan pencampuran yang lebih baik, output yang lebih tinggi, dan kontrol yang lebih besar terhadap kondisi pemrosesan. Sistem ini sangat cocok untuk mendaur ulang plastik campuran, mencampur aditif, dan menghasilkan butiran plastik berkualitas tinggi dengan sifat yang lebih baik.

Lini ini secara umum terdiri atas sistem pengumpanan, ekstruder sekrup kembar paralel, unit penyaringan, pembuat pelet, dan bagian pendinginan/pengeringan, yang dirancang untuk operasi berkelanjutan dan stabil.

Keuntungan

Pencampuran dan Peracikan Unggul: Sekrup kembar menawarkan homogenisasi yang sangat baik, memungkinkan pencampuran berbagai polimer dan aditif.

Throughput dan Efisiensi Tinggi: Memberikan output yang lebih tinggi dan stabilitas pemrosesan yang lebih baik dibandingkan dengan ekstruder sekrup tunggal.

Penanganan Material Serbaguna: Cocok untuk memproses berbagai macam plastik, termasuk PVC, PE, PP, ABS, dan plastik campuran daur ulang.

Kontrol Proses yang Disempurnakan: Zona kecepatan dan suhu sekrup independen memungkinkan penyesuaian yang tepat untuk kualitas pelet yang optimal.

Degassing yang Disempurnakan: Penghapusan kelembapan dan zat volatil secara efisien, menghasilkan pelet yang lebih bersih.

Kekurangan

Investasi Awal yang Lebih Tinggi: Sistem sekrup kembar umumnya lebih mahal untuk dibeli dan dirawat daripada ekstruder sekrup tunggal.

Pengoperasian dan Pemeliharaan yang Kompleks: Memerlukan operator yang terampil dan pemeliharaan rutin untuk menjaga sekrup dan laras dalam kondisi baik.

Tidak Ideal untuk Bahan dengan Viskositas Sangat Tinggi: Beberapa bahan yang sangat kental mungkin memerlukan peralatan khusus atau kondisi pemrosesan.

Aplikasi

Daur Ulang Plastik: Efektif untuk memproses ulang sampah plastik campuran menjadi butiran seragam untuk digunakan kembali.

Produksi Peracikan dan Masterbatch: Banyak digunakan dalam memproduksi senyawa plastik dengan bahan pengisi, pewarna, atau aditif.

Pengolahan PVC dan Plastik Rekayasa: Ideal untuk menangani polimer yang peka terhadap panas dan kompleks.

Manufaktur Material Berkinerja Tinggi: Digunakan dalam memproduksi plastik khusus dengan sifat mekanis atau kimia yang disesuaikan.

Poin-Poin Penting untuk Memilih yang Terbaik Jenis Mesin Granulasi Daur Ulang Plastik

Berikut ini adalah beberapa pertimbangan penting untuk pemilihan Mesin Granulasi Daur Ulang Plastik yang dapat memenuhi kebutuhan manufaktur Anda.

1. Ketahui Jenis Material Anda

Plastik Lunak (misalnya, film, kantong, busa): Pilih mesin dengan pemadat atau pemadat untuk memastikan pengumpanan yang lancar.

Plastik Keras (misalnya botol, wadah kaku): Lini granulasi bahan yang dihancurkan dengan pengumpanan yang stabil lebih cocok.

Plastik Campuran atau Terkontaminasi: Pertimbangkan ekstruder sekrup kembar dengan kemampuan pencampuran dan penyaringan yang kuat.

2. Menilai Kebutuhan Kapasitas Output

Perkirakan volume pemrosesan harian atau bulanan Anda.

Pilih model yang sesuai dengan hasil produksi yang Anda inginkan (kg/jam atau ton/hari) untuk menghindari ukuran yang terlalu kecil atau terlalu besar.

Untuk daur ulang berskala besar, sistem sekrup kembar atau tahap ganda berdaya keluaran tinggi sangatlah ideal.

3. Periksa Persyaratan Pemberian Pakan & Pra-perawatan

Apakah material Anda perlu dicuci, dikeringkan, atau dihancurkan sebelum digranulasi?

Beberapa mesin dilengkapi mesin penghancur, mesin cuci, atau pemadat terintegrasi. Mesin lainnya memerlukan peralatan eksternal.

Material yang kotor atau basah memerlukan sistem penghilang gas dan penyaringan lelehan yang kuat.

4. Pertimbangkan Kualitas Pelet Akhir

Untuk aplikasi tingkat tinggi (misalnya peniupan film, pencetakan injeksi), ukuran pelet dan kemurnian yang konsisten menjadi hal penting.

Mesin dengan kontrol suhu yang presisi dan pengubah layar otomatis menghasilkan butiran yang lebih bersih dan seragam.

5. Efisiensi Energi & Otomatisasi

Carilah mesin dengan motor yang dikendalikan inverter, pemanas hemat energi, dan otomatisasi PLC.

Sistem otomatis mengurangi biaya tenaga kerja dan memastikan kualitas produksi yang konsisten.

6. Dukungan Perawatan & Suku Cadang

Pilih mesin dari pemasok tepercaya dengan layanan respons cepat, dukungan teknis, dan suku cadang akses mudah.

Desain yang lebih sederhana dapat mengurangi waktu henti dan menurunkan biaya pemeliharaan jangka panjang.

7. Kustomisasi & Ekspansi Masa Depan

Pertimbangkan mesin dengan desain modular yang memungkinkan peningkatan (misalnya, menambahkan ekstruder kedua atau mengubah jenis pelet).

Sistem yang fleksibel beradaptasi dengan jenis material baru atau hasil yang lebih tinggi seiring pertumbuhan bisnis Anda.

Pertimbangkan WUHE MACHINERYLayanan Mesin Granulasi Daur Ulang Plastik

Sebagai produsen profesional dengan lebih dari 20 tahun pengalaman, WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) unggul dalam desain, produksi, dan layanan global mesin granulasi daur ulang plastik.

Dengan lebih dari 500 sistem terpasang dan lebih dari 1 juta ton plastik diproses setiap tahunnya—mengurangi sekitar 360.000 ton emisi CO₂—WUHE telah membuktikan kemampuan teknis dan dampak lingkungannya.

Didukung oleh sertifikasi ISO 9001 dan CE, mereka menawarkan solusi terintegrasi untuk lini film, tas anyaman, EPS/XPS, plastik hancur, dan granulasi sekrup ganda. Kontrol kualitas yang ketat, desain sistem modular, fleksibilitas OEM/ODM, dan dukungan purna jual yang responsif memastikan bahwa pembeli B2B menerima solusi daur ulang yang andal, efisien tinggi, dan dirancang khusus di seluruh dunia.

Pilih WUHE MACHINERY untuk kinerja yang andal, solusi daur ulang yang disesuaikan, dan mitra tepercaya dalam membangun industri plastik yang lebih hijau dan berkelanjutan.

Waktu posting: 01-Jul-2025